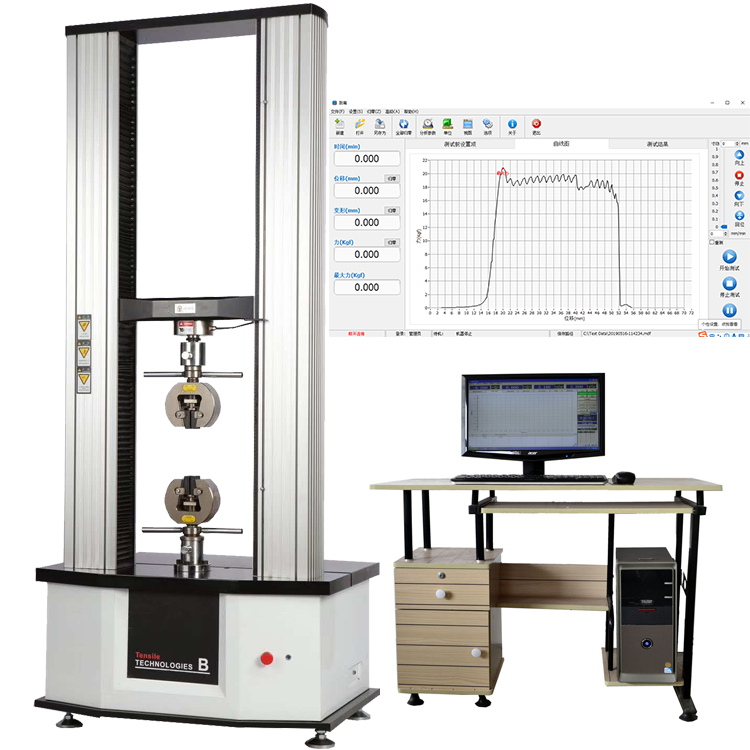

在現(xiàn)代工業(yè)生產與科學研究的廣闊天地里,拉力機無疑是一位不可或缺的 “幕后英雄”。它宛如一位嚴苛的 “把關人”,專門針對塑料板材、管材、異型材,塑料薄膜及橡膠、電線電纜、防水卷材、金屬絲等各類材料,施展 “力學魔法”,對其進行拉伸、壓縮、彎曲、剪切、剝離等一系列力學性能試驗,精準測定材料的強度、韌性、延展性等關鍵指標。這些數(shù)據(jù)如同 “密碼”,為材料的開發(fā)、物性試驗、教學研究、質量控制等諸多領域解鎖前行的方向,是保障產品質量與性能的核心要素。而在拉力機的精密體系中,傳動方式作為驅動力量傳輸?shù)?“橋梁”,直接關聯(lián)著測試精度、效率以及設備的穩(wěn)定性,不同的傳動方式各有千秋,對拉力機的整體表現(xiàn)起著決定性作用。接下來,就讓我們一同深入探究拉力機傳動方式的奧秘。

在絲杠傳動的 “家族” 里,滾珠絲杠堪稱 “精度王者”。它由螺桿、螺母、反向裝置和滾珠組成,當螺桿旋轉時,滾珠在螺紋滾道內滾動,帶動螺母做直線運動。這種滾動摩擦方式相較于傳統(tǒng)的滑動摩擦,摩擦力大幅降低,使得傳動效率飆升,能達到 90% 以上。而且,滾珠絲杠的制造工藝極為精密,螺桿與螺母的螺紋滾道加工精度可控制在極小的范圍內,通常能達到微米甚至亞微米級別。這就如同為拉力機配備了一雙 “火眼金睛”,在對金屬材料進行拉伸測試時,能夠精準捕捉到材料細微的形變,為航空航天、高端精密制造等領域提供可靠的數(shù)據(jù)支持。例如在航空發(fā)動機葉片的材料研發(fā)中,滾珠絲杠傳動的拉力機可以精確測定葉片材料在不同拉力下的應力應變情況,助力研發(fā)出更耐高溫、高強度的材料,讓航空發(fā)動機的性能邁向新臺階。

梯形絲杠則是追求性價比的 “務實派”。它的螺紋呈梯形,結構相對簡單,制造工藝不像滾珠絲杠那般復雜,成本也就相應降低。在一些對精度要求不那么極致的民用材料檢測場景中,梯形絲杠大顯身手。以塑料管材的日常質量檢測為例,它能夠穩(wěn)定地提供一般要求精度,達到 0.5 - 1% 的精度范圍,滿足常規(guī)的質量把控需求。在塑料顆粒注塑成型為管材后,通過梯形絲杠傳動的拉力機對管材進行拉伸測試,判斷其拉伸強度是否達標,保障管材在實際使用中的可靠性,而且設備采購與維護成本較低,為眾多中小塑料加工企業(yè)節(jié)省了開支,實現(xiàn)了成本與效益的良好平衡。

一般絲杠雖看似 “平凡”,卻也是軟包裝材料測試領域的 “得力能手”。它的結構設計更側重于柔性適配,能夠較好地應對軟包裝材料質地柔軟、易變形的特性。在食品包裝薄膜、輕紡產品包裝等軟質材料的拉伸、剝離測試中,一般絲杠可以輕松安裝適配各類軟包裝夾具,確保測試過程中材料受力均勻,穩(wěn)定達到軟包裝所要求的精度。比如在薯片包裝袋的生產檢測環(huán)節(jié),一般絲杠傳動的拉力機能夠精準測試包裝袋材料的拉伸強度與剝離強度,保證包裝在運輸、儲存過程中不易破損,守護食品的新鮮與品質。

然而,齒條傳動在精度表現(xiàn)上存在明顯的短板。由于齒條與齒輪之間是嚙合傳動,齒間不可避免地存在一定間隙,即便在理想裝配狀態(tài)下,這一間隙也會導致傳動過程中的微小位移損失,使得拉力加載的精度大打折扣。而且,在長期使用過程中,齒面磨損會進一步加劇齒間間隙,導致精度下降更為明顯。此外,齒條的制造精度本身較難達到絲杠的精密級別,其齒距偏差、齒形誤差等因素都會引入額外的傳動誤差,使得測試結果的可重復性較差。在對金屬材料進行高精度強度檢測時,齒條傳動拉力機可能會出現(xiàn)測試數(shù)據(jù)波動較大的情況,難以精確測定材料的屈服強度、斷裂強度等關鍵指標,無法滿足高端材料研發(fā)與質量管控對精度的嚴苛要求。

減速機傳動系統(tǒng)憑借其獨特的機械結構,為拉力機提供了穩(wěn)定可靠的動力傳輸路徑。它主要通過各級齒輪的嚙合傳動來實現(xiàn)降速增扭的功能,利用小齒輪帶動大齒輪的組合方式,巧妙地將電機的高速回轉數(shù)轉換為所需的較低轉速,并顯著增大輸出轉矩,使得拉力機在面對高強度、大負載的材料測試時能夠 “泰然自若”。在對大型金屬構件進行拉伸試驗時,減速機傳動能夠穩(wěn)定輸出強勁動力,確保測試順利進行。然而,這種傳動方式也并非十全十美,由于齒輪間的高速摩擦與頻繁嚙合,定期的維護保養(yǎng)至關重要。通常需要每隔一定的運行時間,例如三個月或依據(jù)設備運行強度而定,為減速機添加專用潤滑油,以保障齒輪間的良好潤滑狀態(tài),減少磨損,延長設備使用壽命。而且一旦減速機內部零件出現(xiàn)故障,維修過程相對復雜,不僅需要專業(yè)技術人員拆解排查,更換零件的成本也較高,這無疑在一定程度上增加了設備的長期運營成本與維護難度。

普通皮帶傳動在拉力機傳動領域以其結構簡單、成本低廉的優(yōu)勢占據(jù)一席之地。它主要由主動輪、從動輪和皮帶組成,電機帶動主動輪旋轉,借助皮帶與輪之間的摩擦力驅動從動輪轉動,進而實現(xiàn)拉力機橫梁的升降等動作。這種傳動方式無需復雜的齒輪加工與精密裝配,原材料成本和制造成本都能得到有效控制,對于預算有限且對測試精度要求不特別高的小型實驗室或生產車間極具吸引力。不過,普通皮帶傳動存在天然的缺陷,那就是皮帶的彈性滑動現(xiàn)象。在高速運轉或需要高精度測試的場景下,皮帶與帶輪之間由于摩擦力的變化容易產生相對滑動,導致傳動比不穩(wěn)定,無法保證從動輪與主動輪的嚴格同步轉動,使得拉力加載過程出現(xiàn)波動,嚴重影響試驗結果的準確性。在對高精度電子材料進行拉伸模量測試時,普通皮帶傳動的微小同步誤差都可能使測試數(shù)據(jù)偏差超出允許范圍,無法滿足科研與質量管控對高精度數(shù)據(jù)的需求。

圓弧齒同步帶輪減速傳動作為現(xiàn)代拉力機傳動技術的佼佼者,融合了多項優(yōu)勢,展現(xiàn)出強大的適應性與卓越性能。其帶輪與同步帶采用特殊的圓弧齒形設計,帶齒與輪齒緊密嚙合,實現(xiàn)了高精度的動力傳輸,傳動誤差可控制在極小范圍內,確保拉力機在測試過程中無論是低速蠕變試驗還是高速拉伸試驗,都能精準地施加穩(wěn)定拉力。同時,相較于傳統(tǒng)的齒輪傳動,它無需潤滑油潤滑,避免了油污污染測試樣品的風險,且運行時噪聲極低,能為實驗室營造安靜的測試環(huán)境。在先進制造業(yè)的材料測試環(huán)節(jié),如高端碳纖維復合材料的力學性能測定,圓弧齒同步帶輪減速傳動的拉力機憑借其高精度、高效率、低噪聲、免維護的特性,成為眾多科研機構與企業(yè)的首選,極大地推動了前沿材料研發(fā)與產品質量提升的進程,在未來的材料測試領域有著極為廣闊的應用前景。

以下為不同行業(yè)拉力機傳動方式選型參考簡表: